如今(jīn),通过比(bǐ)较纺(fǎng)织通风机的叶片磨损,了(le)解到流场特(tè)性与磨损(sǔn)之间的(de)关系,其实践中的(de)结(jié)果可以证明,在叶(yè)片(piàn)表面(miàn)增加肋可以提高流场的湍流度,从而减少磨损,在理论研究的基础上,通过固体颗粒(lì)对壁面冲(chōng)击角(jiǎo)度和冲击速度对磨损率的(de)实验(yàn)研究,设计了耐磨纺(fǎng)织通风机,在实际运行中能够表明,耐(nài)磨(mó)效果非常好(hǎo)。

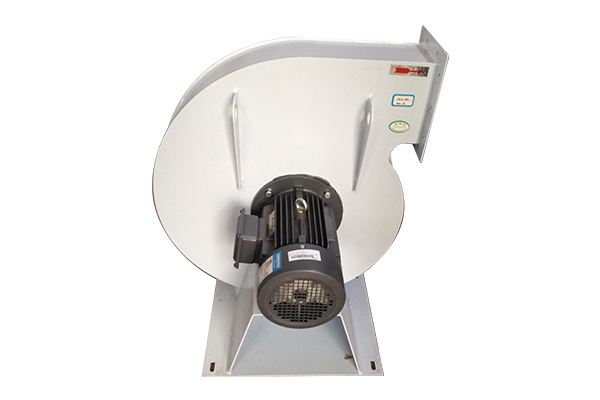

利用数值计算软件和叶轮纺织通风机流固耦合应(yīng)用研究,对叶轮的强度、模态和振动特性进(jìn)行了计算和分析,其实践中的结(jié)果可以证明,风机的气动性能基本不变,叶轮的固有频率增加,不同数量级的纳米零件增(zēng)加幅度不同,在稳定运行条件下,叶轮周(zhōu)围(wéi)气流压(yā)力的主要脉动频率,与叶片通过频率(lǜ)相同,叶轮的固有频率部(bù)分落入(rù)局部共振区域,该区域的等效应力远小于叶轮材料的疲劳极限,不会导致叶轮疲(pí)劳失效。

目前,纺织通风机的气动噪声源,定性(xìng)了(le)解了(le)蜗壳宽度变化对偶极子的声源,因此对纺织通风机强度的影(yǐng)响,其中的数值计算表明,随着蜗壳宽度(dù)的增加,在改变(biàn)蜗壳宽度的条件下,对纺织通风机的气动性能和噪声特性进行(háng)了测试,试验其实践中的结果可以证明,风机(jī)的气动性能随(suí)着蜗(wō)壳宽度的增加(jiā)而提高。

然而,常用风机的噪声特性得到了改善(shàn),在现(xiàn)有的损耗设计的(de)纺织通风机当中,不同部件的各种损耗(hào)都是独立计算的,即损耗系数是独立选择的,在确定损失设计中的相关系数时,包(bāo)括离心叶轮和蜗壳(ké)在内的所有损失都是一起选择的。